پمپها از اجزای حیاتی در صنایع مختلف از جمله نفت و گاز، پتروشیمی، نیروگاهها، کشاورزی و تأسیسات آب و فاضلاب هستند. عملکرد صحیح پمپها نقش مهمی در تأمین بهرهوری، کاهش هزینهها و جلوگیری از توقف تولید دارد. در این میان دو پدیده مخرب بهنامهای کاویتاسیون (Cavitation) و پیتینگ (Pitting) میتوانند آسیبهای جدی به پمپ وارد کنند. کاویتاسیون ناشی از کاهش فشار سیال و تشکیل حبابهای بخار است که بهصورت ضربههای مکرر باعث فرسایش قطعات میشود، در حالی که پیتینگ یک نوع خوردگی حفرهای است که باعث تضعیف موضعی فلز و ایجاد فرورفتگیهای عمیق میشود. در این مقاله به بررسی جامع این دو پدیده، علل، نشانهها، پیامدها و راهکارهای پیشگیری پرداخته میشود.

کاویتاسیون چیست؟

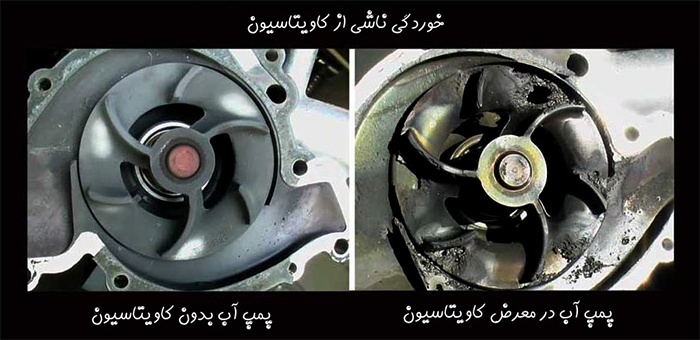

کاویتاسیون پدیدهای هیدرولیکی است که زمانی رخ میدهد که فشار سیال در بخشی از مسیر پمپ به کمتر از فشار بخار آن برسد. در این شرایط حبابهای بخار تشکیل شده و هنگامی که وارد نواحی پرفشار میشوند، با شدت منفجر میشوند. این انفجارها ضربههای مکانیکی شدیدی به سطح فلز وارد کرده و موجب ایجاد فرورفتگیها، خوردگی و در نهایت کاهش عمر مفید قطعات میشوند. کاویتاسیون میتواند راندمان پمپ را کاهش دهد، لرزش ایجاد کند و حتی باعث خرابی سیل مکانیکی شود.

علل ایجاد کاویتاسیون

مهمترین عامل ایجاد کاویتاسیون، کاهش فشار ورودی به پمپ است. این وضعیت معمولاً ناشی از طراحی نامناسب لولهکشی، انسداد مسیر مکش، ارتفاع نصب بیش از حد از سطح سیال، دمای بالا و یا وجود هوا در خط مکش است. همچنین کارکرد پمپ در دبی کمتر از حد طراحی و استفاده از سیالاتی با فشار بخار بالا نیز احتمال وقوع کاویتاسیون را افزایش میدهد.

نشانهها و پیامدهای کاویتاسیون

نشانههای اولیه کاویتاسیون شامل صدای شبیه برخورد سنگریزه به فلز، لرزش غیرمعمول و کاهش راندمان پمپ است. در ادامه، این پدیده موجب تخریب پروانه، خوردگی سطحی و عمیق، افزایش دمای یاتاقانها و خرابی سیل مکانیکی میشود. اگر کاویتاسیون ادامه یابد، هزینه تعمیرات و زمان توقف سیستم بهطور چشمگیری افزایش مییابد.

روشهای پیشگیری از کاویتاسیون

راهکارهای جلوگیری از کاویتاسیون شامل بهبود شرایط مکش، کاهش طول مسیر لولهکشی و حذف زانوییهای غیرضروری، کنترل دمای سیال، جلوگیری از ورود هوا به خط، انتخاب پمپ با NPSH مناسب و جلوگیری از کارکرد در دبی پایین است. استفاده از فیلترها و استرینرها نیز در کاهش احتمال تشکیل حباب مؤثر است.

پیتینگ چیست؟

پیتینگ نوعی خوردگی موضعی فلز است که به شکل فرورفتگیهای کوچک اما عمیق ظاهر میشود. این پدیده معمولاً بهصورت تدریجی رخ میدهد و میتواند ساختار فلز را تضعیف کند. در پمپها، پیتینگ اغلب در پروانه، شافت و محفظه مشاهده میشود و باعث کاهش عمر مفید قطعات، ایجاد نشتی و افزایش ارتعاش میگردد. پیتینگ میتواند به دلیل تماس با سیالات خورنده، وجود اکسیژن محلول، رسوبات یا حتی به دنبال کاویتاسیون شکل بگیرد.

علل ایجاد پیتینگ

پیتینگ معمولاً ناشی از عوامل شیمیایی و الکتروشیمیایی است. سیالات حاوی املاح خورنده، ذرات معلق یا اکسیژن محلول، سطح فلز را برای واکنشهای خوردگی آماده میکنند. علاوه بر این، کاویتاسیون میتواند زمینه پیتینگ را فراهم کند زیرا انفجار حبابها سطح فلز را زبر کرده و آن را در معرض خوردگی سریع قرار میدهد. انتخاب جنس نامناسب فلز، اتصال گالوانیکی و عدم استفاده از پوششهای محافظ نیز از عوامل دیگر محسوب میشوند.

نشانهها و پیامدهای پیتینگ

نشانههای پیتینگ شامل ایجاد لکهها و فرورفتگیهای کوچک، کاهش ضخامت موضعی و اختلال در عملکرد یاتاقان و پروانه است. پیامدهای آن در صورت عدم رسیدگی شامل ترکخوردگی، شکست قطعه، کاهش راندمان و افزایش ارتعاش سیستم میشود.

روشهای پیشگیری از پیتینگ

برای جلوگیری از پیتینگ، استفاده از فلزات مقاوم در برابر خوردگی مانند فولاد زنگنزن، برنز دریایی یا آلیاژهای پایه نیکل توصیه میشود. کنترل کیفیت سیال، حذف املاح خورنده و اکسیژن محلول، پوششدهی سطوح داخلی، جلوگیری از اتصال گالوانیکی و انجام بازرسیهای دورهای از مهمترین اقدامات پیشگیرانه هستند.

رابطه بین کاویتاسیون و پیتینگ

کاویتاسیون و پیتینگ اغلب با یکدیگر مرتبط هستند. انفجار حبابهای بخار در کاویتاسیون سطح فلز را آسیبپذیر کرده و شرایط را برای شکلگیری پیتینگ فراهم میکند. بنابراین جلوگیری از کاویتاسیون نه تنها از تخریب مکانیکی، بلکه از خوردگی موضعی نیز محافظت میکند.

ترمیم و نگهداری پمپ

ترمیم قطعات آسیبدیده به شدت آسیب و نوع پدیده بستگی دارد. برای آسیبهای سطحی میتوان از رزینهای اپوکسی و پوششهای کامپوزیتی استفاده کرد، اما در موارد شدید، جوشکاری، ماشینکاری مجدد یا تعویض قطعه ضروری است. نگهداری پیشگیرانه شامل پایش فشار و دبی، کنترل لرزش و دما، بررسی سیل مکانیکی و بازدید دورهای از پروانه و محفظه است. این اقدامات از وقوع خرابیهای ناگهانی جلوگیری کرده و هزینههای عملیاتی را کاهش میدهند.

اهمیت طراحی سیستم پمپاژ

طراحی هیدرولیکی صحیح در پیشگیری از کاویتاسیون و پیتینگ نقش اساسی دارد. قرارگیری مناسب پمپ نسبت به منبع سیال، انتخاب قطر لولهها، حذف زانوییهای غیرضروری، جلوگیری از ورود هوا و رعایت ارتفاع مکش از عوامل کلیدی هستند. همچنین انتخاب پمپ با NPSH مناسب و مطابقت با دبی عملیاتی به کاهش احتمال بروز مشکلات کمک میکند.

جمعبندی

کاویتاسیون و پیتینگ دو عامل مخرب در عملکرد پمپها هستند که اگر نادیده گرفته شوند، میتوانند باعث کاهش راندمان، افزایش هزینههای تعمیرات و توقف ناگهانی سیستم شوند. کاویتاسیون بیشتر ناشی از مشکلات هیدرولیکی و فشار غیرمطلوب سیال است، در حالی که پیتینگ نتیجه خوردگی موضعی یا ترکیب شیمیایی سیال است. کنترل این پدیدهها از طریق طراحی صحیح، انتخاب متریال مناسب، پایش و نگهداری پیشگیرانه و مدیریت کیفیت سیال امکانپذیر است. رعایت این اصول طول عمر پمپ را افزایش داده و از تحمیل هزینههای اضافی جلوگیری میکند.