تعریف و اهمیت استپ موتور

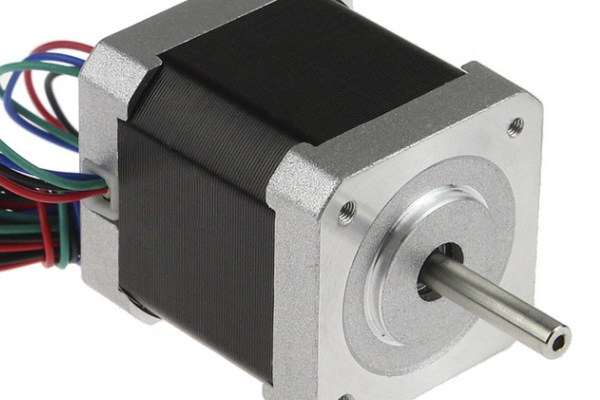

استپ موتور یکی از بنیادیترین اجزای الکترومکانیکی در مهندسی مدرن محسوب میشود. برخلاف موتورهای جریان مستقیم (DC) یا جریان متناوب (AC) که چرخش پیوسته و بدون وقفه دارند، استپ موتور بهصورت پلهای یا گامبهگام حرکت میکند. این ویژگی ذاتی، کلید موفقیت آن در کاربردهایی است که نیازمند کنترل دقیق موقعیت و زاویه هستند.

هر پالس الکتریکی که به درایور موتور ارسال میشود، روتور را دقیقاً به اندازهی یک زاویهی ثابت، که به آن «زاویهی گام» (Step Angle) میگویند، جابهجا میکند؛ مثلاً در بسیاری از موتورها این زاویه ۱.۸ درجه است. این قابلیت ذاتی کنترل موقعیت بدون نیاز به حسگرهای بازخورد (مانند انکودر) باعث شده استپ موتور به انتخاب اول طراحان سیستمهای اتوماسیون تبدیل شود.

عملکرد فنی استپر موتور: اجزاء و مکانیسم حرکت

ساختار داخلی استپ موتور از دو بخش اصلی تشکیل شده است: استاتور (بخش ثابت) و روتور (بخش متحرک). استاتور شامل مجموعهای از سیمپیچها (کویلها) است که بهصورت قطبی در اطراف روتور قرار گرفتهاند. هنگامی که جریان الکتریکی از طریق یک درایور خاص به این سیمپیچها اعمال میشود، یک میدان مغناطیسی متغیر ایجاد میشود.

روتور که خود خاصیت مغناطیسی دارد (چه آهنربای دائم باشد چه آهن نرم مغناطیسی)، تلاش میکند تا در موقعیتی قرار گیرد که کمترین انرژی مغناطیسی را داشته باشد؛ این موقعیت، همان نقطهی همراستایی با میدان استاتور است. با تغییر توالی و پلاریتهی جریان در سیمپیچها، نقطهی میدان مغناطیسی جابهجا می شود و روتور را مجبور به حرکت به سمت موقعیت جدید میکند. این توالی دقیق تحریک سیمپیچها است که حرکت گامبهگام موتور را تعریف میکند.

دستهبندی اصلی استپ موتور ها

استپ موتورها بر اساس ساختار روتور و نحوهی تولید گشتاور، در سه دستهی اصلی طبقهبندی میشوند که هر کدام نقاط قوت خاص خود را دارند:

-

موتور با مغناطیس دائم (Permanent Magnet – PM):

در این نوع، روتور از یک آهنربای دائمی ساخته شدهاست. این موتورها سادهترین و ارزانترین نوع هستند و معمولاً گشتاور حفظ وضعیت (Holding Torque) بالایی در حالت بدون تحریک ندارند، اما برای بارهای سبک و متوسط مناسبند.

-

موتور با رِلوکتانس متغیر (Variable Reluctance – VR):

در این ساختار، روتور آهنی است و فاقد آهنربای دائمی است. حرکت موتور بر اساس اصل «حداقل رلوکتانس» (کمترین مقاومت مغناطیسی) است. این موتورها سریعتر از PMها هستند اما گشتاور کمتری نسبت به مدلهای هیبریدی تولید میکنند.

-

موتور هیبریدی (Hybrid Stepper Motor):

این مدل محبوبترین نوع در کاربردهای صنعتی است، زیرا ترکیب مزایای دو نوع قبلی را ارائه میدهد. روتور آن مغناطیس دائم است اما با قطبهای مغناطیسی کوچک متراکم شدهاست که امکان دستیابی به زاویهی گام بسیار کوچک (مانند ۰.۹ درجه) و گشتاور بالا را فراهم میسازد.

تکنیکهای کنترل استپ موتور

کنترل استپ موتور بدون مدار واسط (درایور) ممکن نیست، زیرا میکروکنترلرها توان کافی برای تحریک مستقیم سیمپیچها را ندارند. درایور وظیفهی تولید توالی پالسها و تنظیم جریان را بر عهده دارد. سه شیوهی اصلی برای راهاندازی موتور وجود دارد که مستقیماً بر نرمی و دقت حرکت تأثیر میگذارند:

- Full Step (گام کامل): سادهترین حالت که در آن کل جریان به سیمپیچها اعمال میشود. این روش بیشترین گشتاور را در هر گام فراهم میکند، اما حرکتها گسستهتر و خشنتر هستند.

- Half Step (نیمگام): با فعال کردن یک سیمپیچ، سپس دو سیمپیچ با هم، و تکرار این الگو، تعداد مراحل حرکتی دو برابر شده و زاویهی گام به نصف کاهش مییابد.

- Microstepping (ریزگام): این پیشرفتهترین روش است که در آن جریان اعمالی به سیمپیچها بهصورت سینوسی یا شبهسینوسی تغییر میکند. این تکنیک عملاً موتور را مجبور به توقف در نقاطی بین گامهای اصلی میکند، که نتیجهی آن حرکتی بسیار نرم، کاهش چشمگیر نویز و ارتعاش است. درایورهای مدرنی مانند سری TMC (مثلاً TMC2209) در این زمینه بسیار عالی عمل میکنند.

بررسی مزایای رقابتی استپ موتور در اتوماسیون

دقت ذاتی استپ موتور بزرگترین برتری آن است. در حالت «Open-Loop» (بدون فیدبک)، تا زمانی که موتور گشتاور کافی داشته باشد، همیشه میداند در چه موقعیتی قرار دارد؛ این سادگی سیستمی عظیمی در صرفهجویی هزینه سنسورها ایجاد میکند. همچنین، استپ موتور در سرعتهای پایین و حالت سکون، گشتاور بسیار بالایی تولید میکند که برای نگهداشتن موقعیت یا بارهای ثابت ایدهآل است.

چالشهای عملی و نکات حیاتی در طراحی سیستم

مهمترین ضعف استپ موتور، وابستگی گشتاور به سرعت چرخش است. با افزایش فرکانس پالسها، گشتاور موتور افت میکند و اگر بار از گشتاور باقیمانده بیشتر شود، موتور دچار Miss Step میشود و موقعیت از دست میرود. برای غلبه بر این چالش، استفاده از درایورهای میکرواستپ که سرعت افزایش گشتاور را بهتر مدیریت میکنند، ضروری است. همچنین، انتخاب سایز مناسب، که با استانداردهای NEMA 17، NEMA 23 و NEMA 34 تعریف میشود، مستقیماً بر میزان گشتاور قابل دستیابی تأثیر میگذارد.

کاربردهای استپ موتور: از میز کار تا خط تولید

بهدلیل همین ویژگیهای منحصربهفرد، استپ موتورها در طیف وسیعی از صنایع به کار میروند. در حوزهی ساخت افزایشی (Additive Manufacturing)، پرینترهای سهبعدی و CNC، دقت چند محورهی آنها حیاتی است. در تجهیزات اپتیکی و پزشکی، مانند اسکنرهای دقیق یا پمپهای دوزینگ، استپ موتور امکان تزریق یا اسکن با دقت زیر میکرومتر را فراهم میکند.

جمعبندی نهایی

استپ موتور یک راهحل اثباتشده، قوی و قابل اعتماد برای هر پروژهای است که نیازمند حرکت دقیق و قابل تکرار است. با درک صحیح از محدودیتهای سرعت و استفاده از تکنولوژیهای نوین درایور، میتوان از پتانسیل کامل این موتورها بهره برد و سیستمهای کنترلی بهینهتری طراحی کرد. این موتور نه فقط یک وسیله چرخشی، بلکه یک قطعهی کلیدی در زنجیرهی کنترل دیجیتال است.